根据JG/T172-2014《弹性建筑涂料》标准中的定义,弹性涂料就是以合成树脂乳液为基料,与颜料、填料及助剂配制而成,施涂一定厚度(干膜≥150μm)后,具有弥盖因基材伸缩(运动)产生细小裂纹作用的功能性涂料。

在弹性涂料标准面漆中要求对比率≥0.90,通常情况下对比率越高,实际应用中涂刷面积就越大,用量就越少,这个与弹性涂料定义中说干膜厚度不小于150um有点小矛盾。试想如果把对比率调整某一个范围(如对比率大于0.5,小于0.8),固体含量不低于65%是否更合理,这样既能有效解决弹性涂料因实际施工和膜厚带来的功能遮盖微小裂纹的矛盾,又能让钛白粉得到有效利用,避免浪费,减少碳排放涂料在线coatingol.com。

关键词:弹性、功能、厚度、对比率、固体含量、低碳

作者|左柒零、连坤、蓝茂仁

江苏巴德富科技发展有限公司

前言

弹性涂料是一种功能性涂料,有别于其它非弹性涂料,能够遮盖微小裂纹。当墙体出现裂缝时,涂膜受到拉伸变形而不会被开裂破坏,仍能保持完整的涂膜,从而防止开裂的墙体处直接暴露于大气之中,不仅能提升建筑的装饰性,还能极大地提高建筑物的使用寿命。从定义上来看,要满足弥盖墙体微小裂纹这一功能还需具备其干膜厚度不应小于150um的条件。

在弹性涂料的实际应用场景中,通常根据施工工艺和装饰效果分为平涂工艺和拉毛桔皮工艺。拉毛桔皮工艺又分为中层拉毛和面层拉毛造型,每平米用量约0.5-1.0公斤,弹性拉毛桔皮涂料为厚浆型涂料,固体含量和体积固体含量都比较高,从用量上来计算,满足涂层不小于150um膜厚是相对比较容易实现的。本文我们重点探讨一下有关弹性涂料的平涂工艺。

弹性平涂工艺在实际应用中通常同非弹性外墙平涂乳胶漆的用法和用量一样,即一底两面,如某大厂家对面漆的用量推荐为0.25-0.3kg/m2或每道10m2/L(膜厚约40um),按照每道10m2/L(膜厚约40um)和需要干膜厚度达到不小于150um来计算,其弹性涂料的用量为每平米用量为0.375L,如按照弹性涂料的比重1.25kg/L来计算,其每平米用量为至少0.47kg。我们都知道弹性涂料的力学性能、拉伸强度和延伸率都与其漆膜厚度有非常大的关系,与其厚度基本成正比例关系,而漆膜厚度又与弹性涂料的固体含量和体积固含也成正比,体积固体含量越高,单位平方米所形成的膜就相对越厚。

在弹性涂料标准面漆中要求对比率≥0.90,通常情况下对比率越高,实际涂刷面积就越大,用量就越少,这个与弹性涂料定义中说干膜厚度不小于150um有点小矛盾,个人认为至少不协调,也许您会说没有关系就是多用点钛白粉。在乳胶漆涂料配方成本中乳液和钛白粉是最大贡献者,我们一边说提高性价比,减少碳排放,但做出来的事情又恰恰相反;同时钛白粉比重大,体积固含量低,虽然对涂料的拉伸强度有较大的帮助,但对弹性涂料成本影响大,对延伸率和厚度帮助较小。

现阶段,为了帮助弹性涂料实现降本目标,满足标准规定之力学性能,往往大家都采用同等PVC,同比降低乳液和粉体用量来降低弹性涂料的配方成本,这样就务必造成涂料的固体含量和体积固体含量大幅度降低,如果要达到标准说的≥150um干膜厚度弥盖墙体微小裂纹的功能,就需要涂刷更多遍面漆,又极大地提高了人工成本。如果还是按照传统的施工方法,一底两面其干膜厚度一般只能达到60-80um,与标准膜厚要求差得太远,所谓的弥盖微小裂纹就有点自欺欺人。

标准中要求力学性能检测需要最终制得的膜厚为(1±0.2)mm对实际应用没有指导意义,如果按照JC/T864-2008《聚合物乳液建筑防水涂料》标准中规定其固体含量≥65%就有一定的呼应性,从而来实现实际应用中外墙弹性涂料容易达到干膜厚度≥150um的功能型弥盖墙体微小裂纹的使用效果。假设一下,假如我们把对比率设定在某一范围内,如对比率设定在大于0.50、小于0.60,按照常规涂刷的用量根本无法盖住底色,这就倒逼配方设计者,从性价比的角度来考虑,必须要提高固体含量和体积含量,同时也要保证干膜厚度≥150um的对比率为0.97以上。为了减少施工工序,又能够使外墙弹性涂料满足弥盖微小裂纹的功能性要求,在配方设计上除了对乳液(满足力学性能和优异的耐沾污和耐老化性)的选择上要求比较高外,还要做到高固低粘。

下面我们将重点从四个方面试验来论述彼此的逻辑关系:

● 干膜厚度达到150um,对比率设计在多少相对比较合理?

● 膜厚与遮盖微小裂纹的逻辑关系?

● 涂料的固体含量或体积固体含量与膜厚及施工道数的关系?

● 降低固体含量对弹性涂料的耐擦洗影响有多大?

实验

▶ 主要的实验和检测仪器见表格一:

▶ 试验配方见表二:

▶ 测试项目及测试方法:

- 粘度、触变

使用斯托默粘度计测量漆样粘度,使用博勒飞粘度计测量漆样ICI粘度,使用数字式旋转粘度计测量漆样粘度并计算漆样触变值;

- 光泽

按照标准HG/T 5065-2016《建筑涂料用罩光清漆》中的光泽测试方法进行测试;

- 耐洗刷性

参照标准GB/T 9755-2014《合成树脂乳液外墙涂料》、GB/T 9756-2018《合成树脂乳液内墙涂料》中的耐洗刷性测试方法进行测试(分别测试漆样在无石棉纤维水泥板、黑色聚酯膜上的耐洗刷性);

- 固体含量

使用分析天平称量1.0000-2.0000g弹性涂料,将涂料置于150℃烘箱中2h后,将样品置于干燥器内15分钟,使用分析天平称量重量,计算公式参照标准GB/T 20623-2006《建筑涂料用乳液》中乳液的固体含量计算公式;

- 比重

使用比重杯测量弹性涂料的比重;

- 体积固体含量

将固体含量计算公式中的固体重量除以密度,换算成体积,按公式可计算出体积固体含量;

- 干膜厚度、对比率

在黑白卡纸上使用100μm、200μm、300μm、400μm、500μm的湿膜制备器刮膜,并于养护室养护1d,使用涂层测厚仪测量干膜厚度;使用反射率测定仪测试涂料在黑白卡纸上不同部分的反射率并计算得出对比率数值;

- 雨痕

在漆样中添加2%科莱恩炭黑色浆进行调色,使用线棒制板(120μm+80μm),样板在养护室养护1d后滴水,滴水16h后将样板拿出至养护室自然干燥,观察样板滴水区域是否有亮斑、雨痕等现象;

- 耐沾污性

按照标准JG/T 172-2014《弹性建筑涂料标准》中的测试方法进行测试;

- 动态抗开裂性

参考JG/T 157-2009标准中的附录B动态抗开裂性试验方法;

在动态抗开裂性机上先顶裂无石棉板,记录裂纹宽度,按不同的刷涂量(0.25kg/平方米、0.35kg/平方米、0.6kg/平方米),将涂料刷涂在200mm*150mm无石棉纤维水泥平板上,在标准环境下养护七天后,再顶裂膜,再次记录裂纹宽度;两次裂纹宽度之差,即为动态抗开裂数值。每个样品制备1块样板,每个样板测试6组数据,再求平均值;

- 冷热循环后动态抗开裂性

参考JG/T 157-2009标准中的附录B动态抗开裂性试验方法;

在动态抗开裂性机上先顶裂无石棉板,记录裂纹宽度,按不同的刷涂量(0.25kg/平方米、0.35kg/平方米、0.6kg/平方米),将涂料刷涂在200mm*150mm无石棉纤维水泥平板上,在标准环境下养护七天后对样板进行3个冷热循环(泡水18h,-18℃3h,50℃3h),再顶裂膜,再次记录裂纹宽度;两次裂纹宽度之差,即为动态抗开裂数值。每个样品制备1块样板,每个样板测试6组数据,再求平均值。

▶ 试验结果

- 粘度测试结果:

- 固含、比重的测试结果:

✅ 小结:配方1、5、7、8达到JC/T864-2008《聚合物乳液建筑防水涂料》标准中规定其固体含量≥65%的要求。配方中固体含量越高所用的增稠剂用量相对越少,ICI粘度相对越高,流动性也就相对越好,漆膜显得更丰满。

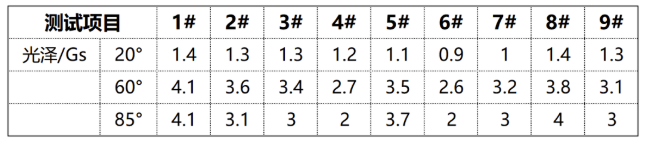

- 不同角度光泽的测试结果:

✅ 小结:作为外墙装饰涂层,减少光污染对涂层发花的影响,在满足标准的技术要求的前期下配方设计上采用把PVC做高,使其各角度光泽做低,根据实际测试结果来看,基本达到初衷。

- 湿膜与形成干膜厚度的对应关系以及对应的对比率测试结果:

✅ 小结:

﹡PVC一致体积固体含量越高,对比率相对也越高;ICI粘度越高流平性越好其对比率也越高;

﹡理论与实测膜厚,框式与线棒的膜厚结果都存在一定的差异。线棒100um的明显要比框式100um的干膜厚度要厚,这里面既有人为因素的误差,也有框式涂膜基材不平整所致。按照理论计算,每道涂层100um,高固体含量涂料配方需要涂刷三遍才能够达到干膜厚度150um的标准要求,低固体含量至少要涂刷四遍才能够基本达到干膜厚度150um的标准要求。高固体含量的配方中在实际测试和使用中要达到干膜厚度150um的标准要求至少要求多施工一遍,低固体含量至少再多施工两到三遍,这样大大增加了人工成本。

﹡从实际应用角度来说,要达到干膜厚度150um的标准要求,具备遮盖微小裂纹的弹性涂料这个功能,对比率应该做适当的调整;平衡价格与性能的关系,避免不必要的浪费。

- 不同弹性乳液,同PVC不同固体含量在不同基材上的耐擦洗性对比:

图1水泥板上耐洗刷性测试后样板

图2 聚酯膜上耐洗刷性测试后样板

✅ 小结:

﹡从选择的三个乳液的测试结果来看不同乳液对耐擦洗的影响是比较大的,与该乳液对基材的附着和对颜填料的包裹性有一定的关系,亲水性的乳液耐擦洗相对疏水性的耐擦洗性要明显差;另根据相似相溶的原理,亲水性的乳液对有机基材附着要差,其耐擦洗也相对弱。同一个配方在无石棉水泥板上的耐擦洗明显要比在黑色聚酯上要好。

﹡同PVC高固体含量的弹性涂料配方体系其耐擦洗明显比低固体含量耐擦洗要好,这种现象就如同把该涂料进行稀释后测试耐擦洗道理基本是一致的。

﹡耐擦洗与配方中的填充料的品种有一定的关系,如片状结构的云目粉对耐擦洗有一定的帮助。

- 不同乳液对耐沾污的贡献:

图3 耐沾污性测试后样板(样板上半部分为照射紫外线部分,下半部分为未照射紫外线部分)

✅ 小结:

﹡不同的乳液对耐沾污的贡献是不一样的,RS-9910的耐沾污明显好很多,RS-9699H相比RS-9699,其耐沾污略有提升;

﹡采用弹性乳液RS-9699和RS-9699H制备的高固体含量弹性涂料耐沾污要比低固体含量的耐沾污要略差,不管是否照射紫外光,其结果导向一致,但RS-9910制备的弹性涂膜其耐沾污的表现同RS-9699H和RS-9699H逻辑关系不完全一致,具体原因有待进一步验证,总的来说照射紫外光的涂膜其耐沾污都有明显提升,漆膜干燥相对更充分,表面能也会更低;

﹡为什么高固体含量相比低固体含量的耐沾污要差?个人认为有一部分原因是高固体含量所形成的膜更厚,同样时间内漆膜没有完全干燥充分,涂膜聚结不够理想造成的。

- 力学性能测试:

✅ 小结:

﹡同PVC的弹性涂料,高固体含量的涂料标准状态下的断裂伸长率相对略高,至于-10℃的断裂伸长率正好相反,有待进一步探讨;

﹡涂膜通过紫外光照射后拉伸强度略变高,断裂伸长率略变低,主要原因是与涂膜表面交联程度有一定的关系;

﹡三款乳液都表现出较好的力学性能,特别是-10℃的断裂伸长率。

- 雨痕性能测试:

图5 雨痕测试后样板

- 膜厚与动态抗开裂性测试:

✅ 小结:

﹡要达到干膜厚度150um的漆膜,低固体含量的弹性涂料用量要多很多;高固体含量的弹性涂料制备的涂层,不管是无处理和冷热循环处理比低固体含量的弹性涂料制备的涂层其动态抗开裂性明显好很多;至于为什么弹性涂膜冷热循环后涂膜动态抗开裂性变好后面将会做进一步研究;

﹡三款弹性乳液制备的弹性涂料都是随着用量的增加,形成的漆膜越厚,其动态抗开裂性越好。

总结

● 弹性涂料不光具备一般建筑外墙乳胶漆涂料装饰性,还具有有别于一般外墙建筑涂料的保护性。

当墙体发生缝隙时,涂层遭受拉伸形变而不容易裂开毁坏,依然完好的弹性涂层对多种成分(水以及他液态等)进行有效阻隔,避免各种各样的腐蚀成分向墙面内部入侵,进而合理地维护墙面免遭伤害,达到真正保护墙体的作用。弹性涂料具备弥盖因为墙体产生的微小裂纹的功能,与其力学性能有很大关系,同粘结强度、拉伸强度和延伸率成正比;同时弹性涂膜干膜厚度越厚抗开裂越好,弥盖墙体因形变产生的裂纹就略宽。

●从纯涂料配方的角度来看,满足现JG/T172-2014的弹性涂料的标准不管是高固体含量或是低固体含量都可以满足其要求。

如果低固体含量的弹性涂料采用一底面两的工艺施工,其干膜厚度就很难达到弹性涂料(既干膜厚度不小于150um弥盖微小裂纹)的功能要求,就失去了弹性涂料的意义。在弹性涂料标准中如果加入同JC/T864-2008标准规定的固体含量要求和对比率,并将其设计在一定范围内会更合理。

● 优异的耐沾污是所有外墙装饰涂料永恒不变的话题。

我们都知道当下弹性涂料相比其他非弹乳胶漆其耐脏污能力都要略弱一些。作为外墙装饰面一支重要的生力军产品,如何提高其耐沾污,保持持久靓丽的装饰效果是所有涂料人共同面对的问题。巴德富外墙用的弹性乳液采用“F-sorb”专利技术以及分子结构设计使得分子链上带有特殊的官能团,该官能团通过紫外光照射发生紫外光交联,赋予漆膜突出的耐沾污性、优异的力学性能,为客户制备高耐沾污全天候外墙弹性涂料提供了充分的保障。